Entwicklung eines Predictive Maintenance-Frameworks mit künstlicher Intelligenz

Was ist Predictive Maintenance?

Im üblichen Produktionsablauf werden Maschinen in regelmäßigen Intervallen präventiv gewartet, um ungeplante Stillstand- und Ausfallzeiten durch Verschleiß und Beschädigungen sowie dadurch nötige längere Reparaturarbeiten gering zu halten. Doch diese präventiven Wartungsarbeiten schränken nicht nur die Produktionszeiten ein und sind äußerst zeit- und ressourcenintensiv, sie sind zu einem ganz erheblichen Teil tatsächlich überflüssig.

Hier setzt Predictive Maintenance an. Der Ansatz basiert auf der Analyse von Produktionsdaten und sagt drohende Maschinenausfälle in der Produktion mit Hilfe von gelernten Mustern vorher. So kann Predictive Maintenance gezielt einzelne Maschinenkomponenten identifizieren, die einer Wartung bedürfen. Dadurch können Wartungsarbeiten zielgerichteter durchgeführt, die Wartungszeiten und -kosten minimiert sowie die Produktionszeiten erhöht werden.

Nebenbei gewähren die Produktionsdaten wertvolle Einblicke in die Produktionsprozesse und deren Optimierungsmöglichkeiten.

Was sind die Vorteile von Predictive Maintenance?

Es ist nicht verwunderlich, dass immer mehr Unternehmen das Potential von Predictive Maintenance erkennen und einsetzen. Zu den Vorteilen gehören unter anderem:

- Reduzierte Wartungszeit: bedarfsorientierte Wartungsmaßnahmen reduzieren die Wartungszeiten drastisch, schonen die benötigten Ressourcen und die damit verbundenen Kosten.

- Erhöhte Effizienz: geringere Wartungszeiten, eine erhöhte Lebensdauer und die Möglichkeit schneller und detaillierter Fehlerdiagnosen erhöhen die Effizienz der Produktionsmaschinen.

- Neue Geschäftsfelder: Hersteller können Services zur datengetriebenen Analyse und Wartung zusätzlich zu ihren Produkten zur Verfügung stellen und ihren Kunden einen echten Mehrwert bieten.

- Erhöhte Kundenzufriedenheit: Hersteller können ihre Kunden frühzeitig über Wartungsbedarf informieren, gezielte Maßnahmen vorschlagen, Ersatzkomponenten frühzeitig ordern, just in time liefern und mit einer schnellen und detaillierten Fehlerdiagnose dem Kunden zielgerichtet helfen.

- Wettbewerbsvorteile: Predictive Maintenance hilft dabei, sich von seinen Wettbewerbern abzuheben, stärkt die eigene Marke und erhöht die Kundenzufriedenheit.

- Zukünftige Wertschöpfung: die Analyse der Maschinendaten ermöglicht es dem Unternehmen, ganze Prozessketten transparenter zu machen und zu optimieren. Zusätzliche Services und Informationsmöglichkeiten für Kunden werden möglich.

Wie funktioniert Predictive Maintenance?

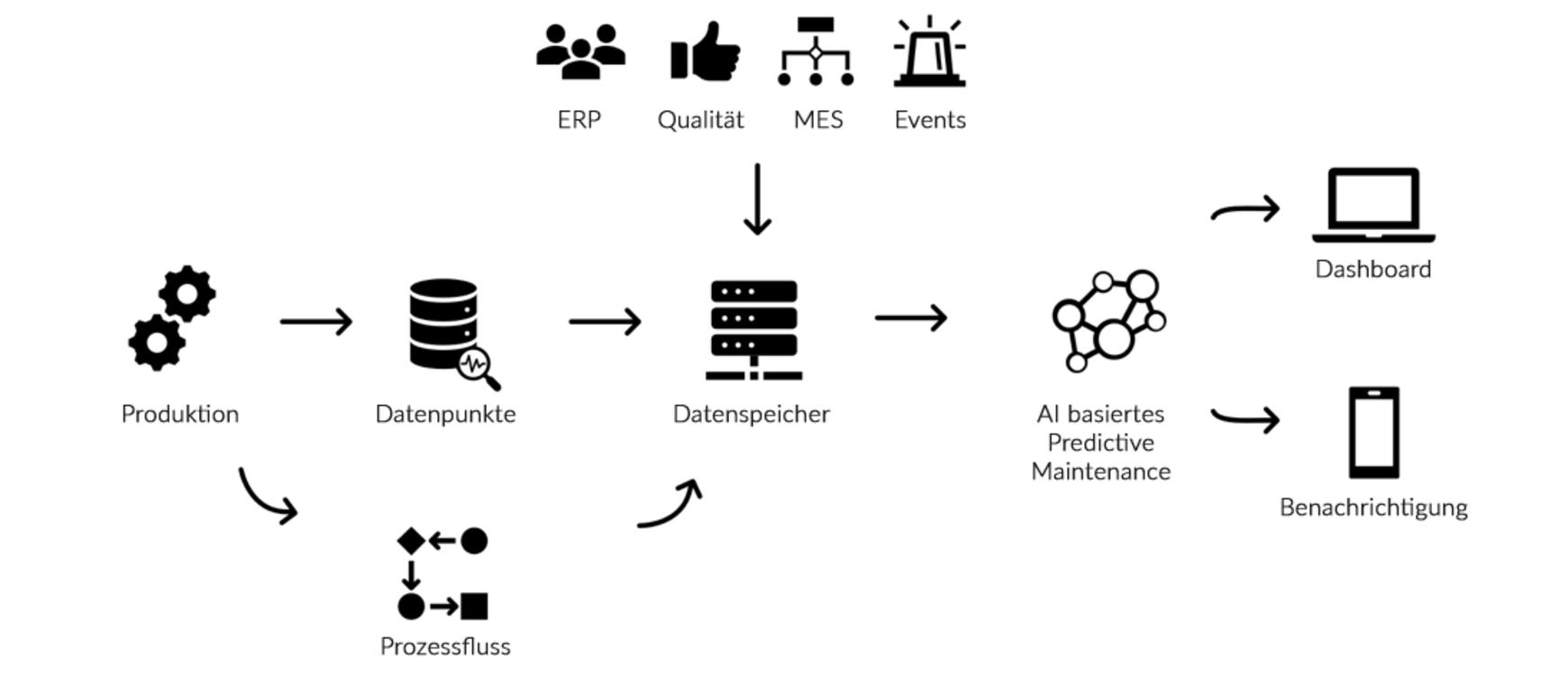

Um Predictive Maintenance in einem Unternehmen durchführen zu können, bedarf es folgender Elemente:

- Sensoren: Daten können durch Sensoren an der Maschine, an der Produktionslinie oder am Produkt erhoben werden.

- Netzwerk: Transport der Daten von den Sensoren zu einem zentralen Datenspeicher.

- Datenspeicher: Fusion, Aufbereitung und Speicherung der Daten auf interner oder externer Infrastruktur.

- Predictive Maintenance: Analyse der Daten, automatische Mustererkennung und Vorhersage von bevorstehenden Ausfällen und die Identifizierung der verursachenden Komponenten.

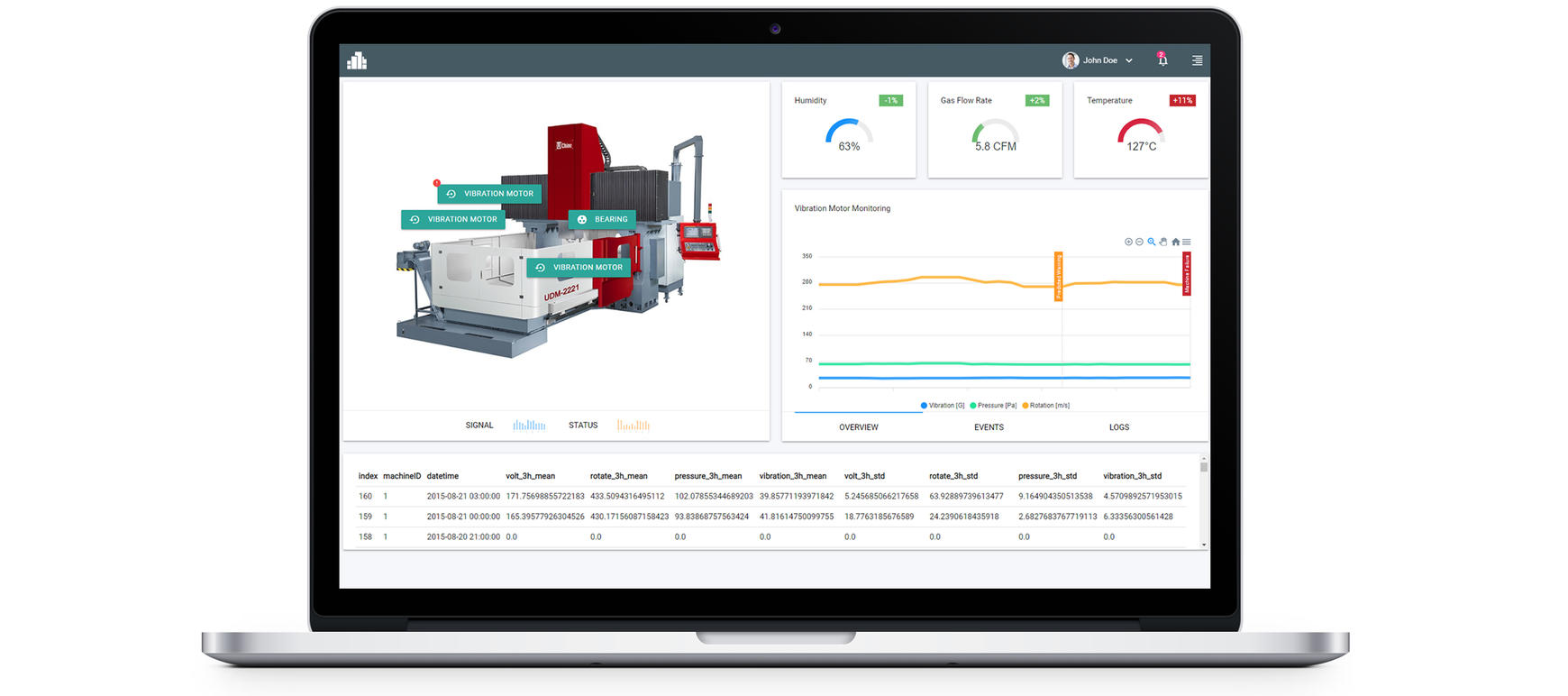

- Anwendung: Auswertungen und Benachrichtigungen direkt auf das Smartphone und Computer.

Die Daten der Sensoren werden durch das Netzwerk in einen zentralen Datenspeicher transportiert. Dort werden die Daten aufbereitet, zusammengeführt und für die weitere Verarbeitung gespeichert. Der Predictive Maintenance-Algorithmus verarbeitet die Daten in Echtzeit und sagt, basierend auf der Datenanalyse und den erkannten Mustern, die Gefahr von bevorstehenden Ausfällen voraus. Gibt es eine Warnung, wird der Techniker mit einer Nachricht auf seinem Smartphone alarmiert.

Mit Hilfe der Anwendung kann der Techniker schnell identifizieren, welche Komponente ersetzt oder repariert werden muss. Sind alle Prozesse im Unternehmen eingespielt, stehen ihm die benötigten Teile und Komponenten bereits zur Verfügung. Der Verantwortliche für die Produktion hat mit Hilfe der Anwendung stets den aktuellen Status aller Maschinen im Blick und kann auf bevorstehende Ausfälle reagieren, weit bevor diese eintreten.

Welche Ansätze gibt es für Predictive Maintenance?

Für Predictive Maintenance gibt es eine Vielzahl verschiedener Ansätze. Generell kann man zwischen regelbasierten und selbstlernenden Ansätzen unterscheiden:

Bei regelbasierten Predictive Maintenance-Ansätzen werden zusammen mit Maschinenführer, Technikern und Entwicklern Szenarien und Zustände modelliert, in denen sich die Maschinen befinden können. Das Fachwissen der Techniker und die Ergebnisse der vorangehenden Datenanalyse werden in einem ausprägten Regelwerk abgebildet. Anhand dieser Regeln entscheidet der Predictive Maintenance-Algorithmus dann, ob sich eine Maschine möglicherweise in einem kritischen Zustand befindet und welche Komponente dafür verantwortlich ist.

Regelbasierte Ansätze haben den Vorteil, dass man reichhaltiges Fachwissen über die Maschine einbringen kann, dass die Ergebnisse der Vorhersage gut erklärbar sind und dass man mit wenigen historischen Daten arbeiten kann. Nachteile dieses Ansatzes sind die komplexe und zeitintensive Modellierung der Maschinenzustände und dass ein fixes Regelwerk Veränderungen im Laufe eines Lebenszyklus einer Maschine nicht abbilden kann.

Bei selbstlernenden Predictive Maintenance-Ansätzen leitet man ein Modell aus den Daten der Maschine ab. Mit Hilfe von maschinellem Lernen / künstlicher Intelligenz werden so komplexe Zusammenhänge abgebildet und das Modell kann vorhersagen, wann sich eine Maschine in einem kritischen Zustand befindet. Ein manuelles Erstellen eines komplexen Regelwerks ist nicht erforderlich. Das selbstlernende Modell ist sogar in der Lage, deutlich komplexere Zusammenhänge zu erfassen, als das in einem manuell erstellten Regelwerk möglich ist.

Die Vorteile eines selbstlernenden Ansatzes mit Hilfe von maschinellem Lernen und künstlicher Intelligenz sind die Modellierung komplexer Zusammenhänge ohne die manuelle Erstellung von Regelwerken und die Lernfähigkeit des Modells: Es kann die speziellen Charakteristika der spezifischen Maschine lernen und sich im Laufe des Lebenszyklus an Veränderungen anpassen. Das Modell lernt und optimiert sich über die Zeit selbst, je mehr Daten es verarbeitet hat. Der Nachteil ist, dass man bereits eine gewisse Anzahl von Daten benötigt, um ein selbstlernendes Modell erstellen zu können.

Wie kann ich in Predictive Maintenance einsteigen?

Predictive Maintenance bietet erhebliche Vorteile für Unternehmen und Kunden. Möglich wird das durch die voranschreitende Digitalisierung und Vernetzung der Unternehmen. Viele Unternehmen haben das Potential bereits erkannt, zeigen Interesse und stellen ihre Wartungsstrategie auf Predictive Maintenance um.

Selbstlernende Predictive Maintenance-Systeme sind im Moment jenen Unternehmen vorbehalten, die vorausschauend ihre Maschinenparks vernetzt, die aktive Datensammlung begonnen und historische Produktionsdaten für die Zukunft gespeichert haben. Für Unternehmen, die bereits auf Daten und Infrastruktur aufbauen können, ist der Einstieg vergleichsweise leicht.

Trotzdem können auch Unternehmen ohne reichhaltige Datenbasis in diesen Bereich einsteigen. Zunächst wird die Infrastruktur mit Sensoren und Netzwerk implementiert, damit eine Datenverarbeitung möglich wird. Im nächsten Schritt wird ein regelbasiertes Predictive Maintenance-System eingesetzt. Verfügt das Unternehmen nach einiger Zeit über ausreichend Daten, dann ist in einem dritten Schritt der Umstieg auf ein selbstlernendes System leicht möglich.